Hochtemperaturlager

Reduzieren Sie die Wartung. Länger laufen. Laufreiniger.

Lager, die in Hochtemperaturanwendungen betrieben werden, können aufgrund vorzeitigen Ausfalls unzuverlässig sein. Das Ergebnis sind hohe Kosten und Zeitverschwendung durch häufigen Lagerwechsel.

Wir bieten eine Lösung mit einem Sortiment an Lagern, die darauf ausgelegt sind, den Wartungsaufwand zu reduzieren, länger und sauberer in Hochtemperaturanwendungen zu laufen.

Hochtemperaturlager laufen störungsfrei

Hochtemperaturlager enthalten eine Schmierung auf Graphitbasis, die das Lager kontinuierlich schmiert und die Verwendung von Fett und Öl überflüssig macht. Ideal für Anwendungen in

Industrien wie der Metall- und Lebensmittel- und Getränkeindustrie sind diese Lager für einen störungsfreien Betrieb bei Temperaturen bis zu 350 °C (660 °F) ausgelegt.

Wir bieten an:

• Reduzierte Gesamtbetriebskosten durch erhöhte Lagerlebensdauer

• Nachschmierfreier Betrieb

• Reduzierte Maschinenkomplexität

• Reduzierte Umweltbelastung

• Hervorragende Leistung in heißen Bedingungen, trockenen Umgebungen und Anwendungen mit niedrigen Drehzahlen

Häufige Probleme bei Hochtemperaturanwendungen

Lager, die in Hochtemperaturanwendungen betrieben werden, können durch eine Reihe von Faktoren beeinträchtigt werden, die die Lebensdauer der Lager verringern können. Häufige Probleme sind:

Unzureichende Schmierung

Bei hohen Temperaturen wird Schmierfett oder -öl sehr dünnflüssig. Zu dünnes Öl in Kombination mit niedrigen Drehzahlen führt zu metallischem Kontakt im Lager. Dies führt zu Verschleiß, der zu Geräuschen und übermäßigem Spiel führt!

Kurze Fettstandzeit

Fett altert bei hohen Temperaturen schnell, was eine sehr häufige Nachschmierung erforderlich macht. Dies ist zeitaufwändig und kostspielig und eine Aufgabe, die vergessen oder sogar vernachlässigt werden kann. Auch häufiges Nachschmieren

kann das Lager überfüllen, was das Risiko erhöht, dass überschüssiges Fett den Prozess verunreinigt und möglicherweise Feuer fängt.

Außerdem kann altes Fett, das in den Lagern verbleibt, bei hohen Temperaturen verkohlen und die Lager blockieren.

Verlust der inneren Lagerluft Wenn die Temperaturen über die Stabilisierungstemperatur des Lagers steigen, kommt es im Lager zu Wärmeausdehnung und Materialgefügeänderungen. Dies kann zu einem unkontrollierten Verlust der radialen Lagerluft und schließlich zu festgefressenen Lagern führen.

MONTON Hochtemperaturlager sind für anspruchsvolle Betriebsbedingungen ausgelegt, mit

Varianten, die Temperaturen von bis zu 350 °C (660 °F) standhalten können.

Diese Lager enthalten eine Schmierung auf Graphitbasis, die bei hohen Temperaturen und niedrigen Drehzahlen schmieren kann, wodurch das Risiko eines Metall-zu-Metall-Kontakts eliminiert wird. Im Gegensatz zu Fett und Öl altert und altert Graphit nicht

verliert seine Schmiereigenschaften bei Temperaturen bis 350 °C (660 °F) nicht. Dadurch entfällt

die Notwendigkeit, Hochtemperaturlager nachzuschmieren. Darüber hinaus sind diese Lager mit einer speziellen Radialluft ausgelegt, um die erforderliche Radialluft bei hohen Betriebstemperaturen aufrechtzuerhalten.

Das vermeidet Lagerfresser und ermöglicht eine lange Lebensdauer.

Vorteil:

optimale Leistung, Effizienz und Einsparungen

MONTON-Hochtemperaturlager sind auf erhöhte Zuverlässigkeit, reduzierte Komplexität und geringere Umweltbelastung ausgelegt. Da Hochtemperaturlager den ISO-Grenzmaßen für Standardlager entsprechen, lassen sich Produktionseffizienzen und Kosteneinsparungen realisieren

einfacher Wechsel auf Hochtemperaturlager.

Kundenvorteile

Erhöhte Zuverlässigkeit, reduzierter Wartungsaufwand

Durch die Eliminierung temperaturbedingter Lagerausfälle verbessern Hochtemperaturlager die Maschinenbetriebszeit, die Leistung und die allgemeine Zuverlässigkeit.

Die Lösung eliminiert auch die Notwendigkeit, Lager, die bei hohen Temperaturen betrieben werden, häufig nachzuschmieren. Dies sorgt für mehr Sicherheit und verbessert gleichzeitig die betriebliche Effizienz und Kosteneinsparungen.

Reduzierte Komplexität

Da Hochtemperaturlager für einen nachschmierfreien Betrieb bei Temperaturen bis 350 °C (660 °F) ausgelegt sind, sind es manuelle und automatische Schmiersysteme

zusammen mit den damit verbundenen Kosten und Problemen beseitigt. Komplexe Kühlsysteme, die verwendet werden, um die Betriebstemperaturen der Lager zu reduzieren, können ebenfalls unnötig sein.

Reduzierte Umweltbelastung

Globale Faktoren

Diese Produkte wurden entwickelt, um die Umweltbelastung zu reduzieren und zu den Bemühungen um Nachhaltigkeit beizutragen.

Arbeits- und Prozesssicherheit

Wenn Fett aus der Prozessumgebung entfernt wird, können Nachschmiervorgänge in potenziell gefährlichen Bereichen des Betriebs vermieden werden. Rutschige Oberflächen aus

Fettaustritt und das Risiko, dass überschüssiges Fett Feuer fängt, werden eliminiert. Hochtemperaturlager tragen auch zur Lebensmittelsicherheit bei, da keine Gefahr besteht, dass Prozessleitungen und Produkte durch Fett kontaminiert werden.

Branchenleistung

Hochtemperaturlager bieten Lösungen, die sich in einer Reihe verschiedener Anwendungen in einer Vielzahl von Branchen bewährt haben. Auch wenn Konstruktion und Zweck der Lageranwendungen sehr unterschiedlich sind, haben sie alle etwas gemeinsam

allgemeine Betriebsbedingungen, die ideal für Graphitschmierung sind.

Beispiele erfolgreicher Installationen:

Kühlbett für Stahlplatten

In Warmwalzwerken sammeln sich extrem große Kühlbetten an und lassen Stahlplatten abkühlen. Sie verwenden Tausende von Lagern, die in intensiver Hitze im Stillstand betrieben werden oder sich sehr langsam drehen. Ein Kunde, der diese Anwendung nutzte, verwendete fettgeschmierte Rillenkugellager mit Radialluft C4.

Kundenprobleme

Die große Anzahl von Lagern erforderte große Mengen an Schmierfett, was die Nachschmierung kostspielig, schwierig und zeitaufwändig machte. Rollen, die sich aufgrund festgefressener Lager nicht drehen wollten, verursachten Kratzer auf dem Stahl

Platten. Der Austausch defekter Lager verursachte kostspielige Ausfallzeiten.

Durchlaufbacköfen

Durchlaufbacköfen werden von großvolumigen Industriebäckereien eingesetzt. Die Anforderungen an Durchsatz und Zuverlässigkeit sind sehr hoch.

Lager drehen sich langsam und sind hohen Temperaturen ausgesetzt. Ein Kunde verwendete fettgeschmierte Kugellagereinheiten in einem Durchlaufbackofen.

Kundenprobleme

Hohe Betriebstemperaturen führten zu unzureichender Schmierung, erhöhtem Lagerverschleiß, schlechter Zuverlässigkeit, ungeplanten Stopps und schließlich zum Ausfall. Häufiges Nachschmieren mit teurem Hochtemperaturfett erforderte eine kostspielige Wartung, während aus den Lagern austretendes Altfett ein Risiko der Lebensmittelverunreinigung und der Arbeitssicherheit darstellte.

Waffelbacköfen

Hersteller von Süßwaren setzen vollautomatisierte Waffelbacköfen für die Großserienfertigung ein. Ein Lebensmittel- und Getränkehersteller, der dieses Verfahren durchführte, verwendete geschmierte Rillenkugellager

mit Hochtemperaturfett.

Kundenprobleme

Alle 16 Wochen war eine Nachschmierung der Lager erforderlich, was eine kostspielige geplante Wartung erforderte. Austretendes Fett beeinträchtigte die Lebensmittelsicherheit. Die Leistung wurde durch die Ofentemperaturbeschränkungen von fettgeschmierten Lagern begrenzt.

Malen Sie Linien

Lackierstraßen sind Fördersysteme, die Teile transportieren, während sie lackiert und getrocknet werden. Bei einem Kunden betrug die Lagerbetriebstemperatur in der Trockenpartie bis zu 200 °C (390 °F). Deep-Groove-Kugel

Mit Hochtemperaturfett geschmierte Lager mussten häufig nachgeschmiert werden.

Kundenprobleme

Lackierte Autochassis mussten häufig aufgrund von Lackschäden durch Schmiermittelaustritt aus den Lagern nachbearbeitet werden. Fett könnte die trocknende Farbe verschmutzen, ein Problem, das noch schlimmer wird, wenn Farben auf Wasserbasis verwendet werden.

Die verwendeten Hochtemperaturfette waren nicht LABS-frei (Paint-Wetting Impairment Substances). Lackschäden an Fahrwerksteilen führten zu Produktionsstopps.

Sortiment

Wir bieten ein breites Sortiment an Hochtemperaturlagern und -einheiten nach ISO-Normen sowie ein Sortiment an kundenspezifischen Hochtemperaturlagern.

Die Auswahl eines geeigneten Hochtemperaturlagers basiert auf dem Lagertyp und den Betriebsbedingungen (hauptsächlich Temperatur und Drehzahl) der Maschine.

Das Grundsortiment an Hochtemperaturlagern und Lagereinheiten nach ISO-Normen umfasst:

• Rillenkugellager

• Lager einsetzen

• Kugellagereinheiten

Das Sortiment umfasst Varianten, die lebensmitteltaugliche Festschmierstoffe enthalten, die von der NSF als Kategorie H1 registriert sind (Schmiermittel, das bei gelegentlichem Kontakt mit Lebensmitteln zur Verwendung in und um Lebensmittelverarbeitungsbereiche zugelassen ist).

Bei Anwendungen in Lackieranlagen ist es entscheidend, dass die Lackqualität des Endprodukts nicht durch Verunreinigungen beeinträchtigt wird. Um diesem Bedarf an Hochtemperatur-Lackierstraßen gerecht zu werden, bieten wir eine Hochtemperatur-Lagervariante VA292 an, die die gleichen Lagereigenschaften wie die Version VA228 hat

sondern erfüllen darüber hinaus die gängigen LABS-Standards (Paint Wetting Impairment Substance).

Kundenspezifische Hochtemperaturlager

Neben Hochtemperaturlagern, die den ISO-Normen entsprechen, bieten wir ein Sortiment an kundenspezifischen Hochtemperaturlagern an.

Diese Lager sind kundenspezifisch für den Einsatz in Geräten wie automatischen Waffelbacköfen in der Lebensmittel- und Getränkeindustrie, in Industrieöfen und in Ketten wie kundenspezifischen Kurvenrollen. Für weitere Informationen kontaktieren Sie uns.

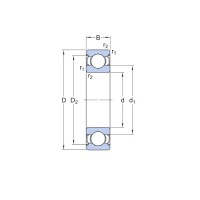

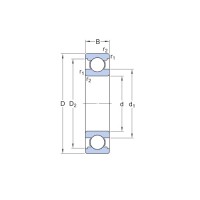

Rillenkugellager für Hochtemperaturanwendungen

Das Sortiment an Rillenkugellagern für Hochtemperaturanwendungen bietet Lösungen für verschiedene Kombinationen von Betriebstemperatur und Drehzahl. Alle Varianten sind für die Lebensdauer des Lagers geschmiert, mit Ausnahme von offenen VA201-Lagern (d. h. ohne integrierte Abschirmungen), die nachgeschmiert werden müssen.

VA228 – SKF Höchstleistung bei Temperaturen bis zu 350 °C (660 °F) VA228 ist eine ausgezeichnete Wahl für Maschinen, die mit niedrigen Geschwindigkeiten oder oszillierenden Bewegungen in Kombination mit sehr hohen Betriebstemperaturen betrieben werden. Dieses Lager bietet eine hervorragende Leistung bei Temperaturen bis zu 350 °C (660 °F) durch die Kombination aus dem massiven Graphitkäfig und einem angepassten Hochtemperaturlager mit radialem Innenleben

Abstand und integrierte Abschirmungen.

VA208 – Verbesserte Leistung bei Temperaturen bis zu 350 °C (660 °F) Das VA208-Lager wird durch einen segmentierten Graphitkäfig geschmiert. Der große Anteil an Schmiergraphit sorgt für eine lange Lebensdauer bei Temperaturen bis 350 °C (660 °F).

VA201 – Basisleistung bei Temperaturen bis 250 °C (480 °F)

Das VA201-Lager ist mit einer Polyalkylenglykol/Graphit-Mischung geschmiert, die für Temperaturen bis 250 °C (480 °F) geeignet ist. Die Version VA201 ist ein offenes Lager (ohne Deckscheiben), während die Version 2Z/VA201 auf beiden Seiten eine integrierte Deckscheibe hat. Beide Versionen werden vorgefüllt mit Gleitmittel geliefert. VA201 kann nachgeschmiert werden, während -2Z/VA201 für die Lebensdauer des Lagers geschmiert wird. Je nach Drehzahl und Betriebstemperatur kann ein spezielles Einlaufverfahren erforderlich sein .

Merkmale und Vorteile von Hochtemperatur-Rillenkugellagern

Für weitere Informationen wenden Sie sich bitte an uns.